Vérification de prévol dynamique dans PackQ – Contrôlez vos données d’impression en temps réel

La vérification de prévol dynamique de PackQ analyse les données d’impression en temps réel, avant même qu’une commande ne soit soumise. Elle vérifie la résolution, le mode couleur, les polices et le fond perdu et utilise des technologies de pointe comme PitStop et pdfToolbox. L’article explique comment ce processus fonctionne, quelles erreurs il évite, comment il s’intègre dans des workflows et quels avantages il offre aux imprimeurs, aux concepteurs et aux propriétaires de marques.

La production moderne d’emballages repose sur un contrôle précis des données : avec la vérification de prévol dynamique de PackQ, les données d’impression sont analysées pendant que les clients configurent leur produit en ligne. La résolution, le mode couleur, les polices et le fond perdu sont contrôlés, les erreurs sont signalées immédiatement et corrigées automatiquement. Découvrez comment les contrôles de qualité en temps réel économisent du matériel, accélèrent les commandes et éliminent les impressions ratées.

La qualité commence par la vérification des données

Dans l’industrie de l’impression actuelle, chaque minute compte. Les clients s’attendent à des délais de livraison courts tandis que les produits imprimés doivent être de haute qualité et sans défaut. Mais que se passe‑t‑il lorsque les données d’impression fournies ne répondent pas aux exigences techniques ? Dans de nombreux cas, les erreurs ne sont découvertes que lorsque la commande est déjà en production. Des profils colorimétriques incorrects, des polices manquantes ou une résolution trop faible entraînent des retards, des retouches et des réimpressions coûteuses.

Pour minimiser ce risque, PackQ a développé une vérification de prévol dynamique. Au lieu de vérifier les données uniquement après qu’une commande a été passée, PackQ les contrôle en temps réel lors de la configuration en ligne. Cet article montre comment fonctionnent les prévols dynamiques, pourquoi ils sont indispensables aux workflows modernes de fabrication d’emballages et quels avantages ils offrent à toutes les parties prenantes.

Que signifie le prévol en prépresse ?

Le prévol – emprunté à l’ultime contrôle avant le décollage dans l’aviation – est une procédure de contrôle de qualité établie dans l’industrie de l’impression. Le prévol désigne l’analyse de fichiers d’impression numériques pour s’assurer qu’ils respectent toutes les exigences techniques. Un outil de prévol vérifie des paramètres clés tels que la résolution des images, les polices, le mode couleur, le fond perdu, la transparence et les formats de fichiers avant d’envoyer le fichier à la station RIP ou à la presse. Il s’agit d’un contrôle de sécurité : lorsque les erreurs sont détectées tôt, des réimpressions coûteuses, du gaspillage et des retards peuvent être évités.

Pourquoi le prévol est indispensable

La numérisation et la tendance aux délais de production courts ont considérablement augmenté le nombre de travaux d’impression. En même temps, les exigences en matière de qualité et de personnalisation ont augmenté. Sans contrôle systématique des données, les risques suivants apparaissent :

- Gaspillage de matériaux : des fichiers défectueux provoquent des mauvaises impressions et du gaspillage de matériel.

- Perte de temps : les corrections après l’enregistrement de la commande retardent tout le planning de production et allongent le délai de livraison.

- Clients insatisfaits : des livraisons défectueuses ou tardives nuisent à la satisfaction client et peuvent nuire à l’image de la marque.

- Coûts supplémentaires : chaque réimpression pèse sur le budget – en particulier pour des tirages personnalisés ou de faible volume.

Une vérification de prévol assure que ces risques sont minimisés. Grâce à des contrôles automatisés, les fichiers sont inspectés de façon systématique, de sorte que les erreurs puissent être identifiées et corrigées à temps.

Des prévols statiques aux prévols dynamiques

Traditionnellement, la vérification de prévol était effectuée uniquement après la création d’un travail ou le téléchargement des données d’impression. Le client recevait un retour après un certain temps pour savoir si son fichier était prêt pour l’impression. Cette approche « statique » a plusieurs inconvénients : elle prolonge le temps de traitement et ne permet pas à l’utilisateur de corriger directement le fichier. Dans certains cas, des travaux sont produits malgré des erreurs parce que la reprise est trop chronophage.

Les vérifications de prévol dynamiques vont un pas plus loin : elles inspectent les données d’impression en temps réel pendant la configuration ou immédiatement après le téléchargement. Les clients reçoivent un retour instantané et peuvent corriger les erreurs directement. Ainsi, les temps de retouche sont réduits au minimum absolu. PackQ déplace l’assurance qualité au début du processus.

Avantages des contrôles dynamiques

- Retour en temps réel : dès qu’un utilisateur téléverse un fichier ou modifie les dimensions, PackQ analyse les données et affiche les écarts. Des ajustements peuvent être apportés directement avant qu’une commande ne soit passée.

- Time‑to‑market plus court : en l’absence de corrections ultérieures, les travaux sont lancés en production plus rapidement. C’est un avantage concurrentiel, notamment pour les petites séries ou les emballages personnalisés.

- Taux d’erreur plus bas : les prévols dynamiques détectent les problèmes de polices, de couleurs, de résolutions ou de fond perdu avant qu’ils n’apparaissent dans le produit final. Cela économise du matériel et des ressources.

- Meilleure expérience client : les clients se sentent plus en sécurité lorsqu’ils savent que leurs données sont vérifiées en temps réel et qu’ils peuvent apporter des améliorations immédiatement.

Fonctionnalités clés de la vérification de prévol dynamique de PackQ

PackQ associe des normes industrielles éprouvées à des fonctionnalités innovantes pour offrir un contrôle de prévol complet. Les fonctions clés suivantes sont essentielles.

Vérification des principaux paramètres

PackQ contrôle tous les paramètres pertinents des données d’impression, tels que :

- Résolution des images : pour des impressions de haute qualité, au moins 300 DPI sont requis. La fonction de prévol détecte les images à basse résolution et en avertit l’utilisateur.

- Mode couleur : les images ou graphiques en RVB sont convertis en CMJN pour l’impression afin d’éviter les décalages de couleurs.

- Profils colorimétriques : les profils ICC sont vérifiés et ajustés si nécessaire pour garantir une reproduction précise des couleurs.

- Polices : le prévol s’assure que toutes les polices utilisées sont intégrées ou converties en vecteurs. Les polices manquantes ou non licenciées sont détectées.

- Fond perdu et formats de page : il vérifie que le fond perdu nécessaire est présent et que les dimensions de la page correspondent aux dimensions du produit.

- Transparence et calques : les éléments transparents peuvent entraîner des effets inattendus à l’impression. PackQ reconnaît ces éléments et avertit l’utilisateur.

En vérifiant minutieusement ces paramètres, PackQ garantit que les données d’impression respectent les spécifications techniques et peuvent être envoyées en production sans retouche manuelle.

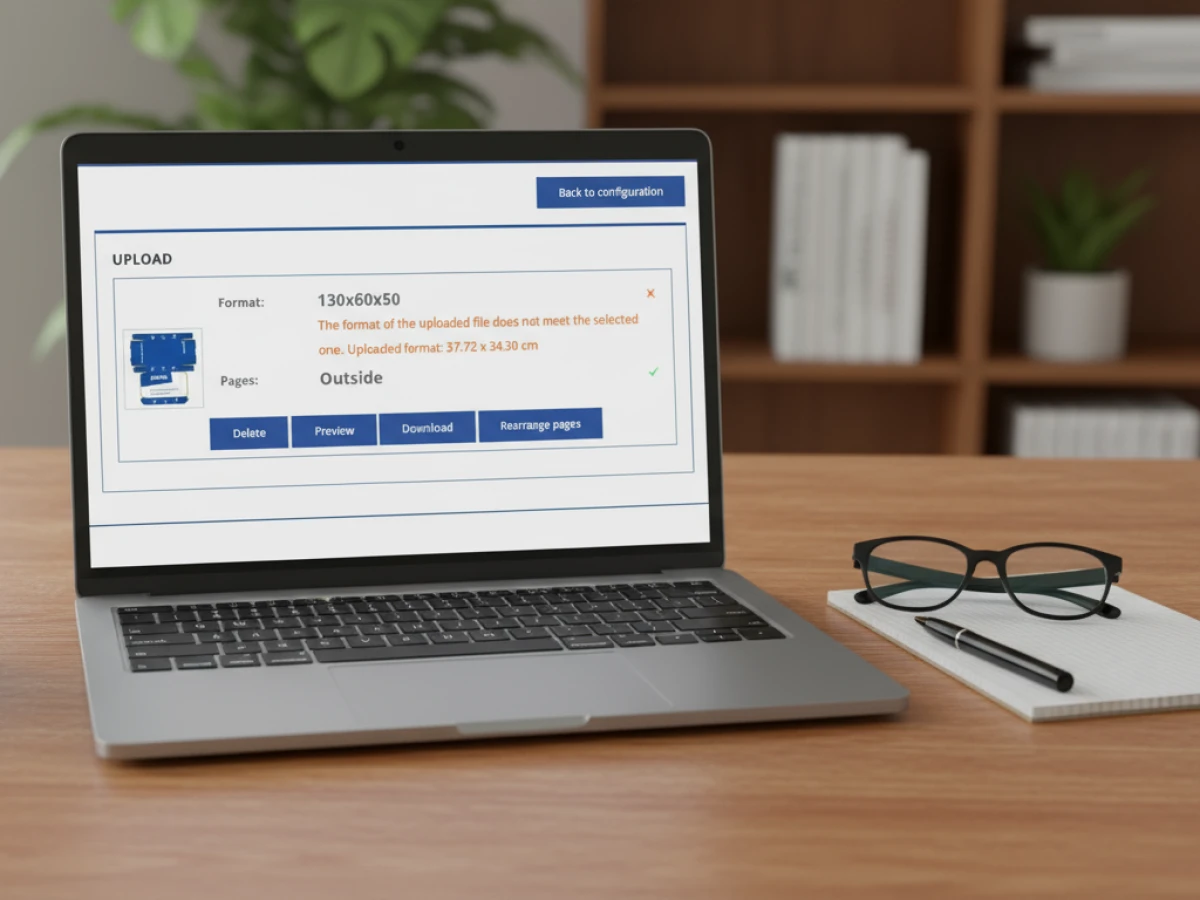

Analyse immédiate des erreurs et accompagnement de l’utilisateur

Outre l’analyse des données, PackQ fournit des messages d’erreur conviviaux. Lorsque le système détecte des écarts, les utilisateurs reçoivent des indications précises :

- Messages d’avertissement avec recommandations : PackQ indique quels paramètres doivent être corrigés et comment (par exemple, remplacer une image, ajuster le mode couleur, intégrer une police).

- Repères visuels : dans le concepteur 3D et dans la vue de mise en page, PackQ met en surbrillance les zones concernées afin que les utilisateurs voient immédiatement où se situe l’erreur.

- Aperçu en direct : les modifications apportées à la mise en page ou aux données d’impression sont affichées immédiatement. Cela permet aux utilisateurs de voir comment les ajustements affectent le produit final.

Intégration des principaux outils de prévol

PackQ utilise des technologies de prévol établies telles que Enfocus PitStop et callas pdfToolbox, qui comptent parmi les outils leaders du marché. Ces outils peuvent être intégrés rapidement via une licence serveur et permettent une analyse précise des données PDF. Grâce à cette intégration, il est possible d’effectuer des contrôles avancés, tels que :

- les codes‑barres manquants ou les schémas colorimétriques inexacts ;

- les spécifications PDF/VT pour l’impression de données variables ;

- les documents multipages et les éléments imbriqués.

La combinaison de l’interface de PackQ et de puissants moteurs de prévol crée un flux de travail automatisé et transparent allant de la validation des données à la sortie finale du PDF.

Profils de prévol flexibles

Selon le type de produit – boîtes pliantes, carton ondulé, displays POS ou emballages souples –, des exigences différentes s’appliquent. PackQ propose des profils de prévol préconfigurés adaptés à des matériaux et des processus de production spécifiques. Les utilisateurs peuvent personnaliser ces profils et définir leurs propres règles pour refléter les normes de l’entreprise. Par exemple, des exigences particulières concernant la couverture encre pour des emballages aptes au contact alimentaire ou des largeurs de ligne minimales pour des formes de découpe délicates peuvent être définies.

Processus de correction automatisés

En plus de l’analyse, la vérification de prévol dynamique propose des corrections automatisées. Si un fichier utilise, par exemple, le mauvais mode de couleur ou manque de fond perdu, le système peut ajuster automatiquement ces valeurs. Cela réduit la charge de travail du personnel de prépresse et augmente la cohérence. Les erreurs critiques qui ne peuvent pas être corrigées automatiquement sont clairement signalées afin que les utilisateurs puissent les rectifier.

Comment la vérification de prévol dynamique est intégrée dans le workflow PackQ

PackQ est conçu comme un système web‑to‑pack headless et offre de nombreuses interfaces vers les systèmes de boutique, les applications ERP, les MIS et les machines de production. Le prévol dynamique est une partie intégrante de cet ensemble et soutient l’automatisation à travers toutes les étapes.

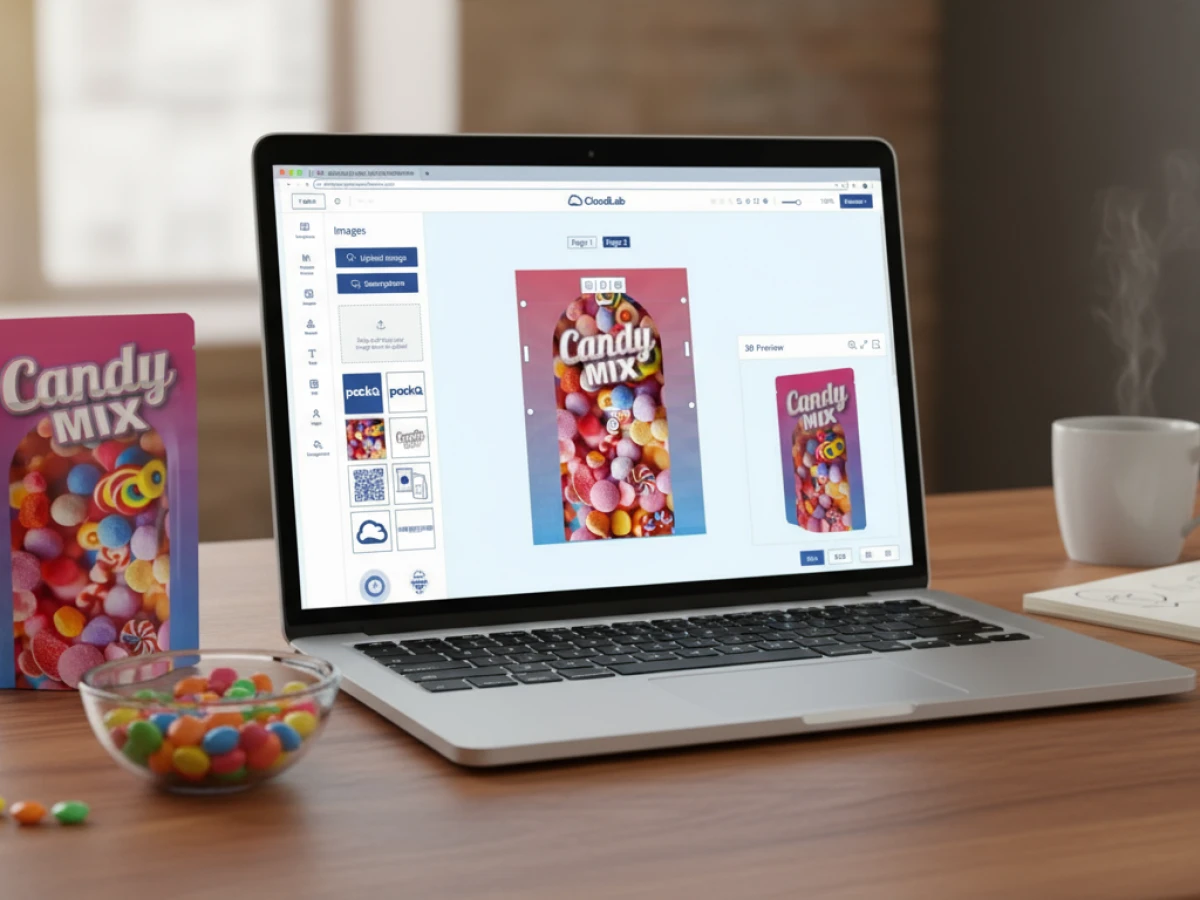

Étape 1 : Téléversement et configuration

Le client conçoit son emballage via le concepteur basé sur un navigateur ou téléverse ses propres données d’impression. PackQ analyse les données en direct pendant que l’utilisateur sélectionne les dimensions, les matériaux et les finitions. Ce retour en temps réel garantit que tous les paramètres sont alignés. Par exemple, il vérifie si la résolution correspond à l’épaisseur du carton choisi ou si le fond perdu convient à la découpe sélectionnée.

Étape 2 : Analyse de prévol dynamique

Dès que l’utilisateur téléverse les données, PackQ lance automatiquement l’analyse de prévol. Sur la base des profils définis précédemment, toutes les valeurs pertinentes sont vérifiées. Le système utilise PitStop et pdfToolbox pour analyser des structures PDF en profondeur et identifier les problèmes potentiels. Les résultats sont affichés en quelques secondes.

Étape 3 : Retour à l’utilisateur et corrections

Les résultats de l’analyse sont présentés dans une interface intuitive. L’utilisateur peut rapidement apporter des ajustements en fonction des indications. PackQ fournit des outils pour le remplacement d’images, la conversion d’espaces colorimétriques ou l’intégration de polices alternatives. Grâce au lien étroit avec le concepteur 3D, l’utilisateur voit immédiatement comment les modifications affectent l’apparence visuelle.

Étape 4 : Validation et transfert automatique

Une fois que tous les paramètres sont corrects, l’utilisateur valide les données. PackQ génère alors un PDF prêt pour la production dans le bon profil colorimétrique, y compris le fond perdu, les lignes de rainage et de découpe. En même temps, toutes les informations sont transmises aux systèmes ERP et MIS afin que le calcul des prix, la planification des matériaux et le contrôle de la production puissent avoir lieu sans intervention manuelle.

Étape 5 : Intégration du Hotfolder et automatisation du workflow

Les données vérifiées sont déposées dans un hotfolder associé à la machine de production concernée. Ce transfert automatique réduit le risque d’erreur et permet un traitement immédiat. En combinaison avec des données variables (PDF/VT), des commandes personnalisées peuvent également être traitées rapidement et en toute sécurité.

Avantages de la vérification de prévol dynamique pour différents groupes cibles

Pour les imprimeurs et fabricants d’emballages

- Réduction des rebuts : la détection précoce des erreurs réduit les mauvaises impressions et économise du matériel et des coûts.

- Utilisation accrue des capacités : la vérification automatisée des données permet de traiter plus de travaux en parallèle sans surcharger le personnel.

- Standardisation : des profils préconfigurés garantissent que les différentes catégories de produits (ECMA, FEFCO) sont toujours vérifiées selon les mêmes règles.

Pour les plateformes e‑commerce et les places de marché

- Amélioration de l’expérience utilisateur : les clients reçoivent un retour immédiat sur leurs fichiers et peuvent ajuster leurs propres conceptions sans connaissances techniques.

- Intégration dans le processus de commande : le prévol dynamique peut être intégré de manière transparente dans le processus de commande de sorte que les clients n’aient pas de mauvaises surprises.

- Scalabilité : même avec de gros volumes de commandes, la qualité des données reste constante car chaque téléversement est vérifié automatiquement.

Pour les propriétaires de marques et les designers

- Sécurité pour l’identité visuelle : la vérification des profils colorimétriques et des polices garantit le respect des directives de la marque. Les couleurs manquantes ou incorrectes sont détectées tôt.

- Création rapide de prototypes : les équipes marketing peuvent tester des variantes et voir immédiatement si les exigences techniques sont satisfaites. Cela permet de lancer les campagnes plus rapidement.

- Intégration de la personnalisation : en lien avec l’impression de données variables, les numéros de série, les codes QR ou les noms sont vérifiés et générés sans erreur.

Pour les équipes techniques et les développeurs

- Architecture API‑first : le service de prévol peut être connecté aux systèmes existants via des interfaces ouvertes.

- Maintenance facile : grâce à la structure modulaire, les règles de prévol peuvent être mises à jour ou de nouveaux paramètres de contrôle ajoutés sans affecter d’autres domaines.

- Scalabilité : l’architecture basée sur un serveur assure des performances stables même en période de charge maximale.

Prévol et standards d’emballage : ECMA et FEFCO

Les emballages sont souvent développés sur la base de standards établis tels qu’ECMA et FEFCO. Ces codes définissent la forme et la construction des boîtes pliantes et des emballages en carton ondulé et garantissent une production fluide. Le prévol dynamique de PackQ tient compte de ces standards lors de la vérification des données d’impression. Il vérifie, par exemple, si les lignes de rainage, les rabats et les zones de collage sont placés correctement et si la taille des marges de fond perdu correspond aux normes.

Le prévol peut également vérifier si l’emplacement des codes‑barres, des textes d’avertissement ou des symboles respecte les exigences légales. Cela est particulièrement important pour des secteurs comme la pharmacie ou l’alimentaire, où un étiquetage correct est obligatoire. En combinant des modèles standard avec des vérifications dynamiques des données, on s’assure que chaque design d’emballage est non seulement esthétique, mais aussi fonctionnel et conforme à la loi.

Un autre avantage des standards est qu’ils permettent l’automatisation des données CAO. PackQ génère automatiquement les lignes de découpe et les mises en page correctes en fonction du code ECMA ou FEFCO sélectionné. Le prévol vérifie ensuite ces tracés générés pour s’assurer que tous les paramètres techniques sont respectés. Cela crée une boucle fermée allant de la sélection du standard à la vérification des données jusqu’à la production finale.

Contexte technique : comment fonctionne la prévol dynamique en détail

Règles et profils de prévol

Au cœur de la vérification de prévol se trouvent des ensembles de règles qui définissent quels paramètres sont vérifiés. Ces règles peuvent être génériques pour tous les travaux d’impression ou spécifiques à certains matériaux, formats ou finitions. PackQ fournit des profils standard basés sur des normes industrielles. Les entreprises peuvent copier ces profils, les modifier et ajouter leurs propres paramètres.

Analyse de la structure du PDF

Les PDF se composent de différentes couches : images, vecteurs, texte, profils de couleurs et métadonnées. Des outils de prévol tels que PitStop et pdfToolbox analysent ces couches et vérifient si elles sont adaptées à l’impression. Par exemple, ils s’assurent que les images sont non seulement enregistrées avec une résolution suffisante, mais qu’elles ne contiennent pas non plus de problèmes de transparence. Ils vérifient également que toutes les polices sont intégrées et que le document respecte le format de page convenu.

Mécanismes de correction automatisés

Pendant l’analyse de prévol, certains ajustements peuvent être effectués automatiquement, par exemple :

- Conversion de RVB en CMJN : les données d’image sont converties dans le mode couleur correct.

- Ajout de fond perdu : si un document n’a pas de fond perdu, le système ajoute une marge définie.

- Intégration des polices : les polices manquantes peuvent être remplacées par des polices standard ou intégrées si des licences sont disponibles.

D’autres erreurs, telles que l’utilisation de polices sans licence ou la sélection d’un mauvais matériau, sont signalées à l’utilisateur pour correction manuelle.

Intégration dans les processus de données variables

Les données variables nécessitent une attention particulière : chaque jeu de données (nom, code QR, numéro de série) doit être correctement positionné et formaté. Le prévol dynamique peut veiller à ce que ces variables aient la résolution requise et le format correct. Pour les grandes séries, le système contrôle des échantillons ou tous les jeux de données, selon le paramètre, pour s’assurer que la personnalisation est exempte d’erreurs.

Rapports et documentation

Une fois l’analyse de prévol terminée, PackQ crée un rapport détaillé. Celui‑ci documente toutes les vérifications effectuées, les erreurs identifiées, les corrections automatiques et les tâches restantes. Ces rapports sont utiles pour le contrôle de qualité interne et pour la communication avec les clients, afin de rendre transparentes les modifications apportées à leurs données.

Bonnes pratiques pour mettre en œuvre une vérification de prévol dynamique

Définir des paramètres clairs

Avant d’introduire un prévol, les entreprises devraient dresser une liste de tous les critères pertinents pour leurs produits. Ceux‑ci comprennent les résolutions minimales, les exigences en matière de couleurs, les tolérances des matériaux et les exigences spéciales telles que les encres aptes au contact alimentaire.

Utiliser les standards et les profils

Utilisez les profils de prévol prédéfinis comme point de départ et adaptez‑les à votre portefeuille. Si vous produisez des boîtes pliantes selon les codes ECMA, vous devriez définir des paramètres spéciaux pour les rabats, les lignes de rainage et les zones de collage. Pour les emballages en carton ondulé conformément aux standards FEFCO, d’autres tolérances peuvent s’appliquer.

Formation et intégration

Bien que la vérification de prévol soit automatisée, les utilisateurs ont besoin d’une compréhension de base sur l’interprétation des résultats. Des formations aident à comprendre les messages et à prendre les mesures correctives appropriées.

Optimisation continue

L’industrie de l’impression et les matériaux utilisés évoluent constamment. Réexaminez régulièrement vos règles de prévol et adaptez‑les à de nouveaux matériaux, couleurs ou processus d’impression. Recueillez des retours de la production pour identifier et éliminer d’autres sources d’erreurs.

Tester l’intégration dans le workflow

Avant que la vérification de prévol dynamique ne soit utilisée en production, vous devriez la tester avec des données réelles. Vérifiez que les interfaces vers la boutique, l’ERP et le MIS fonctionnent sans heurts. Assurez‑vous que les vérifications n’altèrent pas les performances du système, même lorsque de nombreux utilisateurs téléversent des données simultanément.

Défis et solutions

Fichiers complexes et cas particuliers

Certains travaux d’impression contiennent des formats de fichier inhabituels, des couleurs spéciales ou des finitions particulières (par exemple des effets métalliques). Ceux‑ci nécessitent des règles de contrôle individuelles. PackQ permet de créer vos propres profils pour de tels cas particuliers. Pour des mises en page complexes, un contrôle préalable manuel peut être utile avant de lancer le prévol automatisé.

Différents niveaux de compétence des utilisateurs

Les designers, les personnes chargées du marketing et les clients finaux ont des niveaux de compétence différents. Un rapport de prévol trop technique peut les submerger. PackQ aborde ce problème avec des vues basées sur des rôles : les utilisateurs non techniques voient des conseils simples (« augmenter la résolution de l’image »), tandis que les experts en prépresse peuvent consulter des messages d’erreur détaillés.

Volume de données et performance

Surtout dans la personnalisation de masse et les données variables, des centaines de jeux de données peuvent être téléversés simultanément. Pour garantir la performance, PackQ dimensionne le service de prévol horizontalement. De plus, l’échantillonnage est utilisé pour vérifier si la qualité reste constante sans analyser chaque jeu de données individuellement.

Interopérabilité avec des logiciels tiers

De nombreuses entreprises utilisent déjà des solutions de prépresse existantes. PackQ est ouvert à l’intégration : la vérification de prévol dynamique peut être intégrée en tant que service autonome via API dans d’autres systèmes ou vice versa. Cela vous permet de continuer à utiliser vos outils existants tout en bénéficiant d’un contrôle en temps réel.

À quoi ressemble l’avenir de la technologie de prévol ?

La technologie de prévol n’est pas figée. Quelques développements qui devraient prendre de l’importance dans les années à venir incluent :

- Intelligence artificielle : les algorithmes d’IA aideront à identifier les motifs des impressions ratées et à adapter automatiquement les règles de prévol. Ils pourraient même prédire quelles erreurs sont les plus probables avec certains types de fichiers.

- Apprentissage automatique pour les données variables : dans le cadre de grandes campagnes personnalisées, l’apprentissage automatique peut identifier des tendances et écarter automatiquement les jeux de données défectueux.

- Solutions basées sur le cloud : de plus en plus de systèmes de prévol seront disponibles en tant que services cloud. Cela permet des mises à jour rapides, une analyse répartie et un accès mondial.

- Collaboration en temps réel : les designers et les clients peuvent travailler simultanément sur le même projet et voir immédiatement comment les modifications affectent l’imprimabilité.

- Réalité augmentée : les outils futurs pourraient afficher les résultats de prévol sous forme de surimpressions AR dans le visualiseur 3D, offrant à l’utilisateur une compréhension encore plus intuitive des problèmes potentiels.

La vérification de prévol dynamique garantit la qualité et l’efficacité

La vérification de prévol dynamique de PackQ porte le contrôle des données d’impression à un niveau supérieur. Au lieu de révéler les erreurs seulement après qu’une commande ait été passée, le système analyse tous les paramètres clés lors de la configuration en ligne. Il vérifie la résolution, les polices, les couleurs, le fond perdu et bien plus encore, en utilisant des outils établis comme PitStop et pdfToolbox pour assurer une précision maximale. Les taux d’erreur, le gaspillage de matériel et les retouches diminuent tandis que la rapidité et la qualité de la production augmentent.

Pour les fabricants d’emballages, les marques, les plateformes e‑commerce et les développeurs, la vérification de prévol dynamique de PackQ présente des avantages clairs : elle améliore l’efficacité, augmente la satisfaction des clients et crée la base de workflows évolutifs et automatisés. Dans un secteur axé sur la rapidité, l’individualisation et la qualité, la vérification de prévol est donc un outil indispensable.

FAQ sur la vérification de prévol dynamique

Quelle est la différence entre un prévol statique et un prévol dynamique ?

Un prévol statique vérifie les données d’impression uniquement après réception d’une commande, tandis qu’un prévol dynamique analyse les données en temps réel et fournit un retour immédiat. Cela permet de corriger les erreurs avant la confirmation de la commande, économisant ainsi du temps et des coûts.

Quels paramètres de données sont vérifiés par le prévol ?

Le prévol dynamique analyse, entre autres, la résolution des images, le mode couleur (RVБ/CMJN), les polices intégrées ou manquantes, le fond perdu, les formats de page, les profils colorimétriques et la transparence. Tous les composants pertinents sont vérifiés pour leur imprimabilité.

Le prévol peut‑il corriger les erreurs automatiquement ?

Oui. Certaines erreurs, telles qu’un fond perdu manquant ou un mode couleur incorrect, peuvent être corrigées automatiquement. PackQ crée un nouveau PDF prêt à imprimer et signale les problèmes critiques qui doivent être résolus manuellement.

Quelle est la complexité de l’intégration du contrôle de prévol dans les systèmes existants ?

Grâce à l’architecture API‑first, la vérification de prévol dynamique peut être intégrée comme service autonome dans des plateformes e‑commerce ou des systèmes de workflow existants. Souvent, une courte configuration et une définition des profils suffisent pour utiliser le service de manière productive.

Quelles sont les prochaines étapes si je veux tester le prévol dynamique de PackQ ?

Les entreprises intéressées peuvent organiser une démonstration sans engagement, demander un livre blanc ou utiliser l’environnement de test pour essayer les fonctionnalités. Un échange avec les experts de CloudLab aide à analyser les besoins individuels et à élaborer le chemin d’implémentation optimal.

Présentation de nos fonctionnalités produit:

https://www.packagingdesignsoftware.com/fr/feature/dynamic-preflight-check

https://www.packagingdesignsoftware.com/fr/feature/ai-designer-suite

https://www.packagingdesignsoftware.com/fr/feature/ecma-fefco-packq-box-library

https://www.packagingdesignsoftware.com/fr/feature/production-workflow